Wissenschaft und Praxis vereint

TPM Einführung bei Liebherr-Hausgeräte Lienz

Mehr als 100 Unternehmen hat der Lehrstuhl für Wirtschafts- und Betriebswissenschaften (wBw) bei der Implementierung von TPM (Total Productive Maintenance) bzw. LSM (Lean Smart Maintenance) und der Optimierung ihrer Instandhaltung bisher unterstützt. Die Einführung dieser Philosophie ist für Organisationen mit vielen Veränderungen und neuen Sichtweisen verknüpft. Umso schwieriger ist es diese Aufgabe intern zu lösen. Liebherr-Hausgeräte Lienz entschloss sich für eine Kooperation mit dem wBw, um die Einführung und Umsetzung von TPM am Standort voranzutreiben.

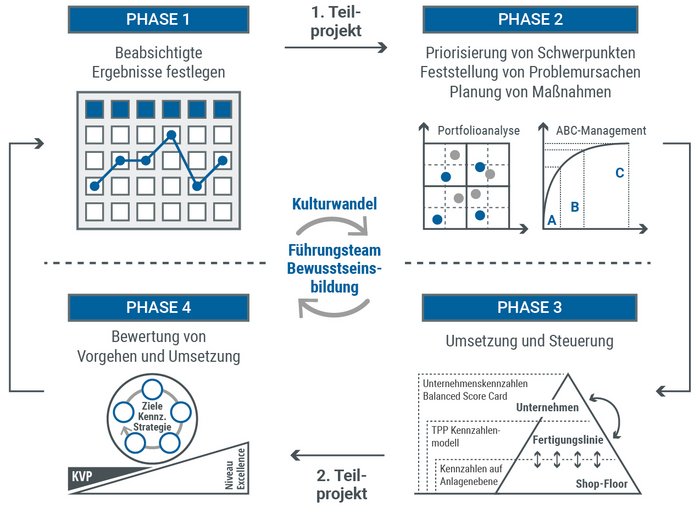

Die steigende Komplexität der Industrie durch die zunehmende Anlagenverkettung, Automatisierung und Technologievielfalt führt zu hohen Ausfallskostenpotenzialen, steigenden Zuverlässigkeits- und Sicherheitsanforderungen, sowie zunehmender Intransparenz. Das oberste Ziel einer optimierten Instandhaltung ist die Erhöhung der Anlagenverfügbarkeit und die Reduktion der Instandhaltungs- bzw. Ausfallkosten zur langfristigen Effizienz- und Effektivitätssteigerung. Bei der TPM-Philosophie wird zur Erreichung dieser Zielsetzung auf Mitarbeiterorientierung, bereichsübergreifende Kennzahlen und das Life Cycle Konzept gesetzt. In Zusammenarbeit mit Liebherr-Hausgeräte Lienz wurde die Optimierung der Instandhaltung und die Vorbereitung zur Einführung von TPM in vier Phasen durchgeführt (siehe Abbildung 1).

LSM

Zu Beginn wurde ein ganzheitliches Assessment der Instandhaltung bei Liebherr-Hausgeräte Lienz durchgeführt, um ein holistisches Bild der Ausgangslage zu generieren. Diese Bewertung erfolgt anhand eines Reifegradmodells, das vom Lehrstuhl für die Bewertung von Instandhaltungsorganisationen entwickelt wurde. In 13 Kategorien wurde der Ist-Stand festgelegt und ausgehend davon ein Soll-Zustand definiert.

Auf Basis der Ergebnisse von Phase 1 erfolgt die Priorisierung von Schwerpunkten und die Feststellung von Problemursachen. Die daraus gewonnenen Erkenntnisse wurden in einem Maßnahmenkatalog zur Optimierung des Anlagenmanagements verarbeitet. Dieser ist gemeinsam mit Liebherr in mehreren Workshops im Detail erarbeitet worden. Verantwortlichkeiten wurden definiert und die abgeleiteten Maßnahmen priorisiert. Insgesamt wurden 23 Maßnahmen identifiziert. Bei vier davon sollte das wBw die Organisation bei der Umsetzung begleiten. Die restlichen Maßnahmen wurden intern umgesetzt, jedoch durch regelmäßige Controllingworkshops durch das wBw überwacht.

Einige der festgelegten Maßnahmen konnten wie bereits erwähnt intern umgesetzt werden. Bei den folgenden 4 der definierten Optimierungspotenziale unterstützte der Lehrstuhl die Organisation weiterführend bei der Umsetzung und Steuerung:

- Definition der Instandhaltungsstrategie

Das Ziel ist die Dynamisierung des Strategiemixes der Instandhaltung. Es gilt festzulegen welche Aufgaben reaktiv, präventiv oder perfektiv gelöst werden sollen. Aufbauend auf dieser Entscheidung werden die Inhalte der Strategien definiert und in Bausteine heruntergebrochen, welche wiederum im Planungs- und Anpassungsprozess zur Anwendung kommen können. - Definition von Schadenscodes

Die Definition von einheitlichen Schadenscodes bildet die Basis für die Schwachstellenanalyse und ist für die gezielte Auswertung von Ausfällen notwendig. Es werden Codes auf Basis von Standardkatalogen definiert und mit den aktuellen und potenziellen Ausfällen der Organisation abgeglichen. Ziel ist die Erstellung eines individuell abgestimmten Kataloges für Schadenscodes. - Entwicklung von Kennzahlen

Ein abgestimmtes Kennzahlensystem bildet den Kern eines effizienten Controllings. Im Zuge von Kennzahlenworkshops werden relevante Kennzahlen abgeleitet und sowohl relevante Stakeholder, als auch kritische Erfolgsfaktoren bestimmt. In einer Guideline werden die definierten Kennzahlen, Reportingzyklen und die Datengewinnung festgehalten. - Definition des Prozesses der Schwachstellenanalyse

Die Schwachstellenanalyse ist ein zentraler Bestandteil für die laufende Anlagenoptimierung. Die Maßnahme umfasst die detaillierte Prozessdefinition der Schwachstellenanalyse mit der Festlegung der Prozessschritte, deren Inputs und Outputs (z.B. Daten), der involvierten Personen und des Auslösers und des Ziels des Prozesses. Wesentliche Voraussetzungen sind einheitliche und vergleichbare Daten zur Auswertung. Eine hohe Datenqualität bildet die Voraussetzung für zuverlässige Analysen. Dazu zählen Schadens-, bzw. Rückmeldecodes und ein abgestimmtes Kennzahlensystem.

Die regelmäßige Bewertung und Überprüfung der Maßnahmen sollte in diesem Fall durch unternehmensinterne Steuerungskreise durchgeführt werden.

Ein Grund für das Scheitern von TPM-Initiativen liegt oft in der mangelhaften Umsetzung der definierten Maßnahmen und in der fehlenden Kontinuität der Durchführung. Besonders bei strategischen Maßnahmen und Aufgaben, bei denen Expertenwissen und Erfahrungswerte erforderlich sind, ist die Kooperation mit einem externen Partner sinnvoll. Durch die enge Zusammenarbeit des Lehrstuhls mit der Organisation konnten die Problemstellungen individuell für den Standort gelöst werden. Um den langfristigen Erfolg von TPM voranzutreiben, hat sich Liebherr dazu entschieden, die Umsetzung der internen Maßnahmen vom wBw laufend überwachen zu lassen.

Dass die Zielstrebigkeit und der Wille zur Einführung von TPM von Liebherr auch Früchte getragen hat, zeigt sich am Gewinn des MA² 2019 (Maintenance Award Austria). Der Preis für die exzellenteste Instandhaltung Österreichs wird durch die ÖVIA (Österreichische Vereinigung für Instandhaltung und Anlagenwirtschaft) am jährlich stattfindenden Kongress für industrielle Instandhaltung in Leoben verliehen. Das zeigt, wie wichtig es in Zeiten steigender Digitalisierung und Automatisierung ist, sich laufend zu verbessern, um Marktführer zu bleiben.

<< [ BLOG ]